氮化炉是一种用于高温环境下对材料进行氮化处理的一种设备,较多的用于金属材料和陶瓷材料的改性工艺。

由于氮化炉本身材质以及运行工艺的问题,氮化炉的使用寿命会受到一定的影响,因此很多厂家采用ZS-1021耐高温封闭涂料作为防护层来保护炉体延长基体使用寿命。根据志盛威华技术工程师长期跟踪发现,ZS-1021耐高温封闭涂料平均能在氮化炉服役期间保持半年到一年的稳定防护时长,提高设备的使用效果。

当然,在使用过程中,由于设备运行工艺以及施工过程中存在的一些小问题,导致涂层在工作过程中也会出现一些小的异常,以下是针对运行过程中出现的小问题进行分析及改进的建议:

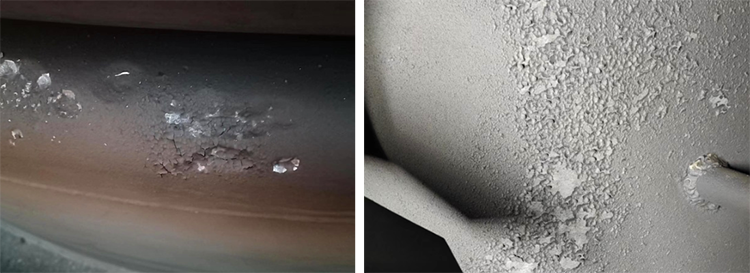

1、爆皮、脆皮等剥离现象(或伴随涂层碳化变色、基底凹陷):

原因分析如下:

(1) 氢气作为催化剂,一方面分子体积比较小,涂层只能阻挡一部分氢气,另一部分会渗透到金属基体中,800℃高温下容易发生氢脆、失碳等现象,导致局部金属强度降低,体积发生收缩等问题,金属基体发生变化导致相应局部涂层发生开裂等现象;

(2) 氢气作为还原剂,与金属基体中的碳发生反应的同时,也会月涂层中的成膜成分发生还原反应,导致成膜物逐渐失效,最终呈现出脆性裂纹、粉化等现象;

(3) 降温开炉过程中,炉内散落的铁氮化物粉尘被氢气还原成铁微粉,由于炉内温度相较于环境偏高,且内部仍有氢气等气氛,因此在开炉时铁微粉遇到空气中的氧气发生强烈的氧化放热现象(即局部火星),协同氢气、氨气发生局部的爆燃点现象,导致局部温度过高的极热以及冲击问题使得涂层发生开裂现象,常伴随基底出现凹坑、涂层发生色变;

(4) 涂层没有出现碳化现象,所有没有超温,炉门出处于冷热交替环境,炉门有液冷装置,因此高温热震较大,高温气体与冷骤然冷却,涂层的热膨胀系数跟不上;

(5) 停炉开炉盖的时候,冷空气骤然进入,与尚未冷却至室温的炉壁形成较大的温差,产生热震,导致的局部脱皮现象;

初步解决建议:

(1)开裂脱落部分清理补刷;

(2) 停炉打开炉盖前通入一些氮气稀释或者是排干内部气体;

(3) 根据炉内气氛适当将涂层加厚延缓气氛渗透现象;

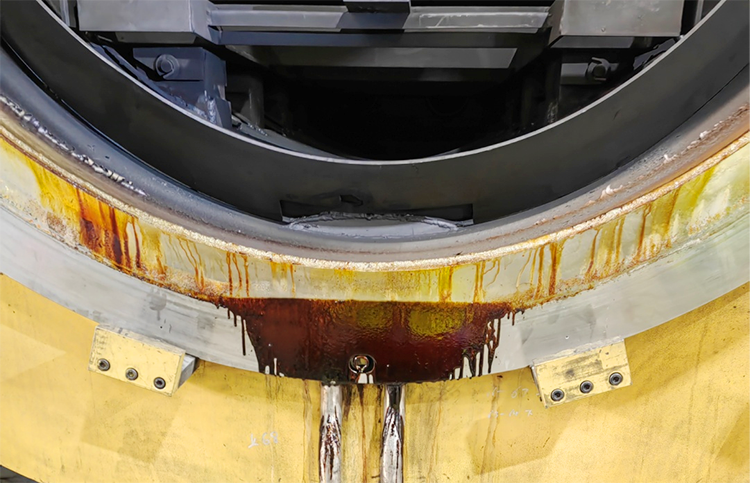

2、停炉开启炉盖时有大量(褐色)液体流出:

原因分析如下:

(1)现场干燥时间较短,没有充分干燥后再进行烘干,短时间内就开始试运行,涂层内部溶剂前期挥发较少;

(2)选择稀料溶解性较低,例如:聚氨酯丙烯酸漆稀释剂,属于硝基类物质,与涂料的溶解性不高;

(3)稀料挥发度低,最终烘干温度不够,例如:聚氨酯丙烯酸漆类稀释剂,沸点温度在130~140℃,常态下挥发度较低,添加后需要较长的时间;

初步解决建议:

(1)稀释剂选用“二甲苯、丙酮、乙酸乙酯”等高纯度溶剂;

(2) 留足干燥时间,涂层施工完自然干燥24~48小时之后再进行烘干操作;

(3) 最终烘干温度控制在150℃左右,缓慢升温;

根据志盛威华技术工程师的长期跟踪发现,ZS-1021耐高温封闭涂料平均能在氮化炉服役期间保持半年到一年的稳定防护时长,提高设备的使用效果并延长设备寿命。后期只需在防护效果下降时对局部重新补涂即可。如果您的使用过程中认识到并避免了以上问题,就更得心应手了,且涂层的应用寿命肯定还会延长。到目前为止,ZS-1021耐高温封闭涂料仍然是氮化炉内壁防腐最有效的手段(没有之一)!