在工业硅的冶炼工艺流程中,炉外精炼决定最终金属硅产品的品质。作为工业硅炉外精炼的关键设备,硅水抬包在使用过程中存在着一系列的问题,主要表现为:掉砖情况时而发生、结渣不易清除、服役包次少(寿命短)。志盛威华集团根据上述情况,结合多年来在高温热工窑炉行业的高温涂料应用经验,采用ZS-1071耐高温无机粘合剂(耐温2200℃)、ZS-1021高温封闭涂料(耐温2300℃)等产品,成功解决该问题!

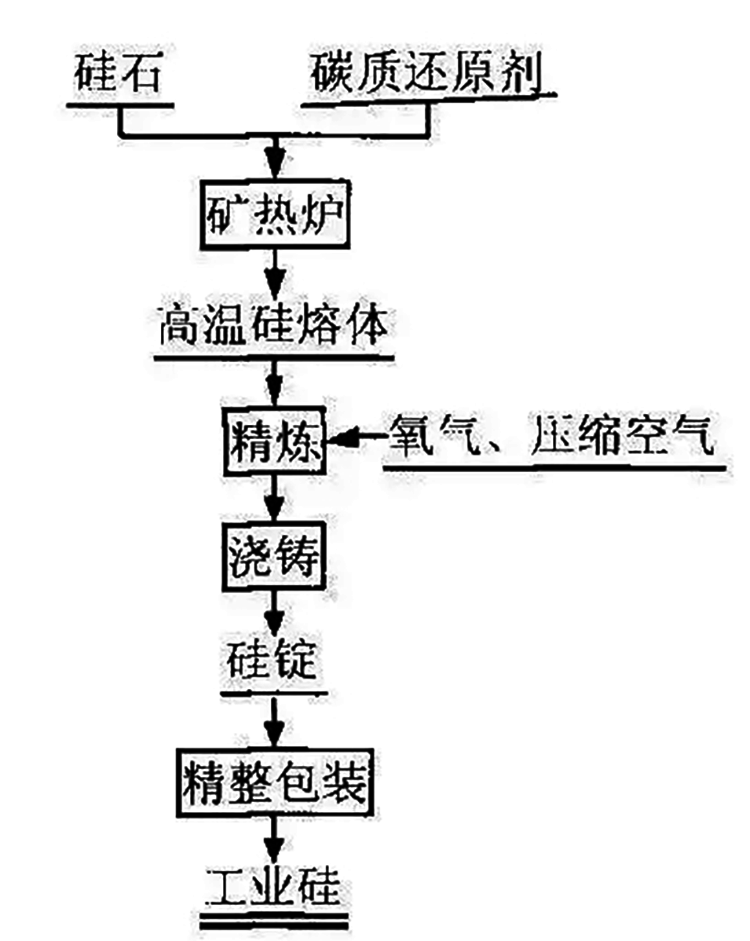

随着我国光伏产业的高速发展,工业硅得到了广泛的应用,同时随着对多晶硅、单晶硅的纯度要求不断提高,作为多晶硅的原料——工业硅,其纯度也被要求的越来越高。所以,除了作为有机硅产品的原料必须是化学级工业硅之外,又多了一个对工业硅纯度要求很高的行业——光伏多晶硅行业。这就使炉外精炼显得尤为重要,从而要求工业硅生产企业,从矿热炉出来的硅水必须进行精炼,除去其中的Ca、Al等杂质。

这样以来,硅水抬包的使用频次就越来越高,而掉砖、结渣、不耐久等问题时刻困扰着工业硅生产厂家。“产量上不来、生产效率低、检修成本高是随之带来的后续问题”,某工业硅厂工艺人员反应。志盛威华高温材料的在硅水抬包内的成功应用,终于让他们脸上有了笑容。

工艺硅炉外精炼一般采用硅水抬包氧化底吹精炼,精炼原理是利用渣-金属元素相平衡的原理,将硅水中的Ca 和Al单质金属相氧化脱除后使其进入渣相。整个过程不需要输入能量,只需考虑硅水包的散热损失。

硅水抬包,简称硅包,为了满足精炼高温要求(耐温1800℃)通常采用高铝砖,对砌砖用的耐火胶泥的耐火度及高温耐久度要求也很高。

工业硅氧化精炼是在硅水抬包内的高温液态硅熔体中通入氧气和压缩空气混合气体,使Al、Ca等杂质与氧结合形成CaO、 Al2O3等氧化物从而达到去除杂质的目的,在精炼抬包内同时存在Si熔体及MeO,Al、Ca在过程中不断被氧化,随着气体的搅拌作用从熔体中逐步上浮至熔体表面形成一层由Si02-CaO-Al2O3等成分组成的浮渣,底下的硅水则被浇铸成硅锭。

以目前现有的高品质耐火材料来说,新砌筑好的硅水抬包能使用60包次到100包次就已经是极限了,在使用过程中偶尔掉砖也是不可避免的,结渣多、难清除的情况更是司空见惯。某工业硅厂家通过采用志盛威华ZS-1071耐高温无机粘合剂砌筑高铝砖,表面再涂上ZS-1021耐高温封闭涂料,硅水抬包在整个服役过程中结渣非常少、轻松可去除,其服役包次可延长2-3倍,而且避免了掉砖情况发生!具体情况可与艾工进一步沟通交流。