对于防腐蚀行业的朋友们来说,基材前处理的重要性大家都有共识,常用的基材前处理一般有打磨和喷砂两种手段,打磨的话根据使用工具的不同又分钢丝轮、千叶片和砂轮磨片等,但任何形式的打磨都不如喷砂的效果好,喷砂能获得最清洁的基材表面和最均匀的粗糙度,从而使涂层与基材形成非常牢固且持久的结合力(涂料界术语叫“附着力”)。

喷砂是通过高速喷射磨料(如砂粒、钢丸钢丝段、陶瓷颗粒等)冲击工件表面,达到预期的表面清洁度和粗糙度,以确保油漆涂层能够牢固附着、持久耐用。

我们先来了解一下喷砂的作用和目的:

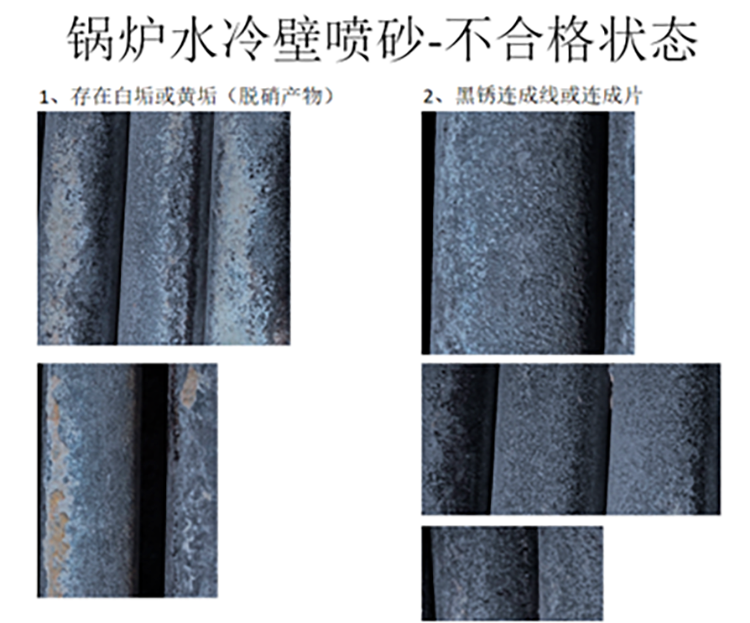

1、彻底清除表面污染物:喷砂能高效去除基材杂质如:锈蚀、氧化层、油污、灰尘、旧涂层、焊接残渣、热处理氧化皮等。对比手工打磨和溶剂清洗可能无法彻底清除微观污染物,而喷砂能实现深度清洁。

2、增强涂层附着力:喷砂形成均匀的微观凹凸结构(增加表面积),是油漆能咬合在基材上。此外,喷砂厚的表面能提升,油漆的润湿性更好,减少缩孔、橘皮等缺陷。

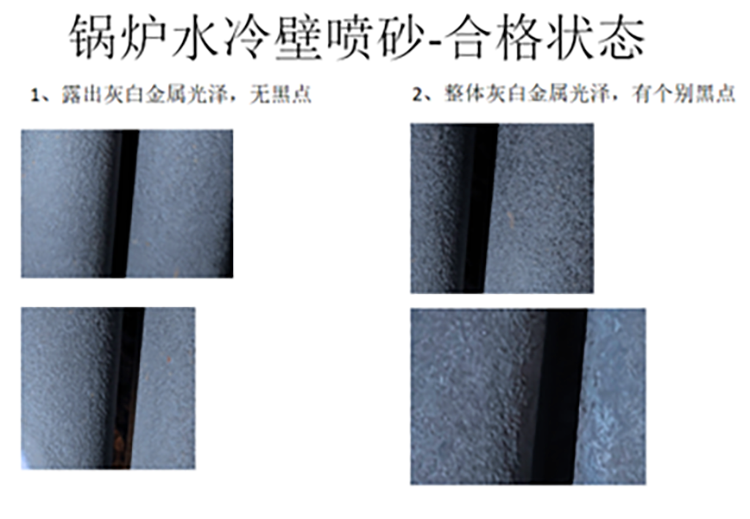

3、均匀表面粗糙度(Ra值):影响油漆的覆盖性和流平性。过于光滑,油漆易剥落;过于粗糙,可能浪费涂料或导致涂层不均匀。重防腐涂层一般要求30-80微米的粗糙度。

4、避免返锈:喷砂彻底清除锈蚀和缺陷,避免涂层下残留的腐蚀源(如盐分和湿气)导致返锈。

5、提高喷涂效率和质量,减少返工:喷砂后表面一致性高,避免因清洁不彻底导致的起泡、脱落等问题。

耐高温涂料通常用于300℃~1200℃的环境中(如锅炉、烟囱、发动机部件等),在喷涂耐高温涂料的时候,前期喷砂处理与常规防腐涂料来比,更为重要,因为高温环境对涂层的附着力、耐久性和防腐性能要求更高。如果表面处理不到位,涂层可能在高温下快速失效(如剥落、开裂或加速腐蚀)。

耐高温涂料通常用于300℃~1200℃的环境中(如锅炉、烟囱、发动机部件等),在喷涂耐高温涂料的时候,前期喷砂处理与常规防腐涂料来比,更为重要,因为高温环境对涂层的附着力、耐久性和防腐性能要求更高。如果表面处理不到位,涂层可能在高温下快速失效(如剥落、开裂或加速腐蚀)。

高温防腐涂料对基材前处理,或者说对附着力要求更高的特殊性主要表现在以下三个方面:

1、热膨胀系数差异:高温下基材与涂层的膨胀/收缩不同,若附着力不足易开裂。

2、化学稳定性要求:需要抵抗高温氧化、硫化物、盐雾等腐蚀介质。

3、涂层致密性:孔隙或杂质会导致高温渗透腐蚀(如高温硫化腐蚀)。

假如我们在喷漆前跳过喷砂,可能会出现的问题:

1、涂层附着力差:剥落、起皮

2、锈蚀蔓延:涂层下生锈(锈蚀蔓延)

3、表面缺陷:橘皮、流挂、针孔

在耐高温涂料施工中,喷砂是确保涂层长期有效的核心工序。需要严格把控基材的清洁度、粗糙度等等。忽略喷砂或偷工减料,将直接导致防护失败,甚至引发设备安全隐患。

在耐高温涂料施工中,喷砂是确保涂层长期有效的核心工序。需要严格把控基材的清洁度、粗糙度等等。忽略喷砂或偷工减料,将直接导致防护失败,甚至引发设备安全隐患。

所以说,要做高温防腐涂料的朋友们,要想高温涂层持久耐用、经历热震动不脱皮,首先要把控好喷砂这第一关!